Projet d'implantation d'atelier

Il n'y a pas de règle absolue pour organiser l'implantation d'un atelier.

Chaque cas est particulier et dépend de l'historique, de l'activité, de l'équipement et des locaux de l'entreprise.

Il est donc important de réaliser un travail d'analyse permettant de définir l'organisation optimale.

De ce point de vue, il existe plusieurs leviers pour améliorer la performance d'un atelier en entreprise :

- Expédition

- Traitement de la commande

- Production : Lean

- Innovation dans le process pour diminuer le temps de transformation, automatisation

- Diminution des temps de manutention et attente, implantation

- 5S, diminution des temps de changement de série SMED, management visuel, santé sécurité au travail

- Augmentation de la fiabilité des moyens Maintenance (TPM)

- Diminution de la non qualité

- Management, implication, culture de l'amélioration continue

- Mode de gestion et de pilotage choisi

Quoi qu'il en soit, on distingue deux paramètres à prendre en considération :

- Le temps.

- La distance.

1. Temps.

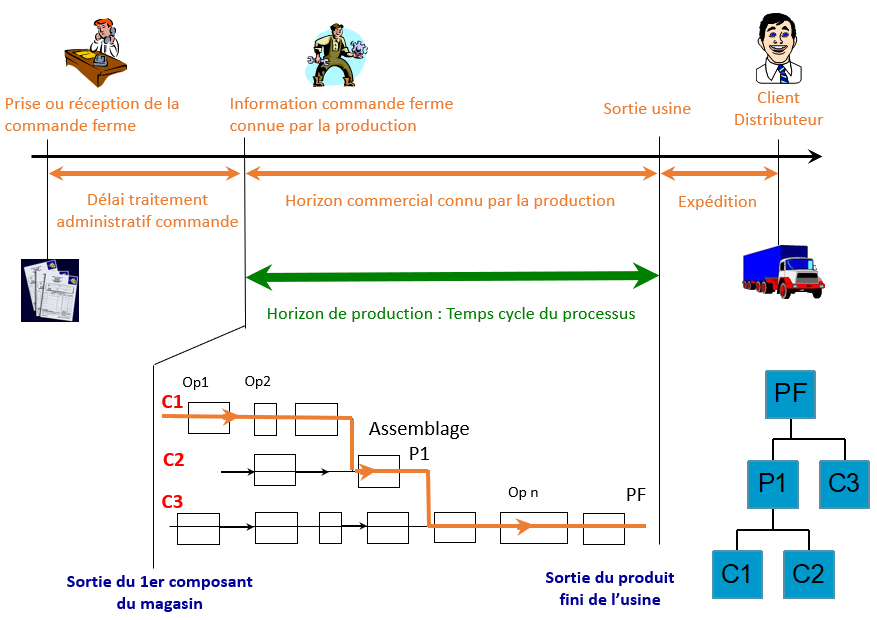

1.a Caractéristiques de l'horizon de production.

Il s'agit ici de mesurer le temps d'écoulement de la fabrication : c'est ce qu'on appelle l'horizon de production.

Mais il faut également mesurer le débit (Nombre d'élément / Unité de temps)

2. Distance.

2.a La taille de l'atelier.

Il s'agit ici de mesurer la distance parcourue par les éléments ou l'élément critique dans le processus de fabrication.

La taille de l'atelier n'est pas forcément un critère décisif en termes d'organisation.

Bien qu'un atelier aéré présente des avantages apparents pour ce qui est du confort de travail, il entraîne une immobilisation au sol importante, le chauffage d'une grande surface, des distances à parcourir par les opérateurs importantes, une surface à ranger importante,…

À contrario, dans un atelier de taille réduite, les flux et le stockage sont plus difficiles à organiser et il y a un risque d'interactions entre les postes de travail.

L'étude d'implantation n'est rien d'autre qu'un problème d'optimisation multicritère (flux pièces, coût, distance, temps, évolution de la demande …)

Elle est soumise à des contraintes (géographique de lieux, nuisances, …)

Pour les résoudres, il existe différentes méthodes qui seront développées dans les chapitres ultérieurs.

Plusieurs solutions logicielles d'aide à la décision (logiciel Impact) existent également.

Il apparait cependant certaines limites dans ces solutions.

Les méthodes utilisées fournissent des résultats statiques (données quasi fixes : quantité à produire, tps opératoire, ratio ...).

Or pour étudier en dynamique les modèles d'implantation, on peut/doit utiliser des logiciels de simulation de flux (Witness) qui ne seront pas traités dans ce cours.

3. Indicateurs.

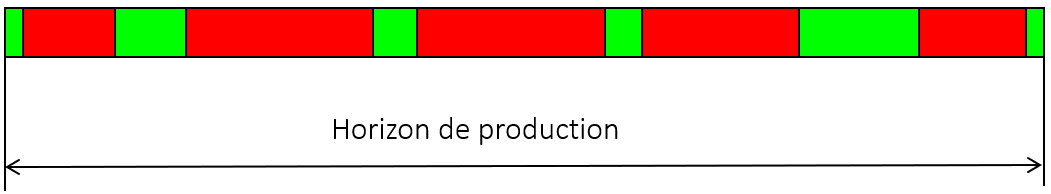

Graphique de l'horizon de production.

Temps à valeur ajoutée

Temps à valeur ajoutée

Attente, transport, ... temps à non valeur aoutée

Attente, transport, ... temps à non valeur aoutée

4. Méthodologie.

Pour mener à bien une étude d'implantation, on peut utiliser la méthode DMAIC que l'on peut définir en français par les mots :

- D : Define = Définir

- M : Mesure = Mesurer

- A : Analyse = Analyser

- I : Improve = Améliorer - Innover

- C : Control = Maîtriser- Standardiser

4.1 Définir.

C'est la phase où l'on va établir la planification du projet, procéder à l'identification des besoins :

- Besoins clients, délai/budget/moyens associés/contraintes.

- Cible industrielle.

- Objectifs visés, indicateurs déployés.

- Équipe projet, planification du projet .

4.2 Mesurer.

C'est la phase où l'on va collecter des données, faire une étude de l'existant.

- Recherche des données factuelles existantes , indicateurs …

- Situation géographique, bâtiment (plan masse,…).

- Type d'équipement, poste, moyen de fabrication (aire de sécurité, nombre, position opérateurs, …).

- Type de matière premières (type, masse, dangereuse ou non, explosive…).

- Fréquence et importance des livraisons (lots de transfert, dimension de stockage).

- Produits fabriqués (nomenclature, gamme, temps opératoire).

- Taille des séries, capacité de production.

- Personnel, énergie.

4.3 Analyser.

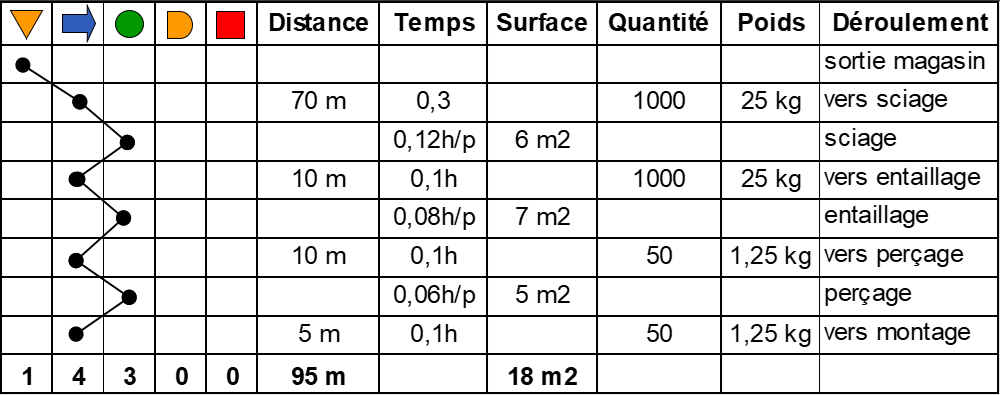

C'est la phase où l'on va analyser et évaluer l'existant.

Analyse du déroulement.

Légende :

: Stockage avec opération d'entrée/sortie.

: Stockage avec opération d'entrée/sortie.

: Déplacement, Transport ou manutention.

: Déplacement, Transport ou manutention.

: Opération ou transformation qui apporte de la valeur ajoutée.

: Opération ou transformation qui apporte de la valeur ajoutée.

: Attente, Stocks tampons (en-cours).

: Attente, Stocks tampons (en-cours).

: Inspection, Contrôles.

: Inspection, Contrôles.

4.4 Améliorer.

C'est la phase où l'on va améliorer l'existant voire innover

- Choix d'un modèle de base d'implantation.

- Implantation théorique.

- Maquettage.

- Implantation pratique.

4.5 Maîtriser.

C'est la phase où l'on va se focaliser sur la maîtrise de ce qui a été mise en place. Il s'agit de trouver une standardisation des procéssus.

- Détermination de standards.

- Communiquer - Former le personnel.

- Adapter le management.