Choix stratégiques et positionnements (50mn)

Les choix stratégiques

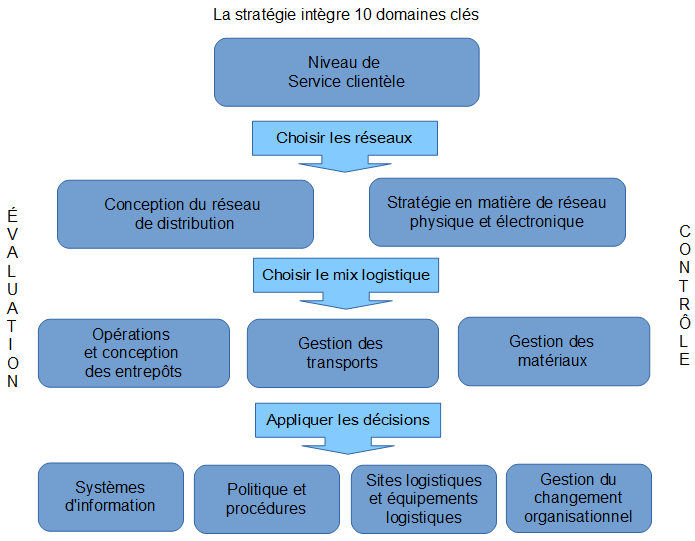

Place de l‘étude d‘entrepôt dans la stratégie logistique d‘entreprise

Le schéma ci-dessus (adapté par A.K. Samii de William C. Copacino) montre les dix composantes d‘une stratégie logistique. Il va de soi que la conception, l‘étude de positionnement et l‘étude d‘un ou plusieurs entrepôts ou plates-formes doivent s‘intégrer dans la stratégie logistique de l‘entreprise et ne sauraient être réalisés indépendamment d‘un plan logistique.

- Le niveau de service clientèle est la décision stratégique de base qui recouvre l‘établissement d‘un éventail de services logistiques pour chaque segment de clientèle.

- La conception du réseau de distribution permet de définir le rôle que l‘on veut donner à des distributeurs ou d‘autres intermédiaires par rapport à ses moyens propres.

- La stratégie en matière de réseaux physiques permet de déterminer les cycles logistiques, le rôle, l‘emplacement et la taille des entrepôts et plates formes, d‘en évaluer les coûts et d‘en mesurer l‘impact sur le service client. Bien entendu, la détermination de cette stratégie a pour rôle d‘arbitrer entre transports et stockage selon plusieurs scénarios étudiés avec les données disponibles et des méthodes d‘optimisation.

- Dans le choix du mix logistique ( Marketing Mix : terme de marketing désignant l'ensemble des éléments qui constituent ce que l'on propose au client : produit, prix, promotion, niveaux de service. Ce dernier élément se décompose lui-même en d'autres qui constitue le mix logistique), la conception des entrepôts et de leur gestion doit répondre à des questions importantes sur l‘externalisation ou non des entrepôts et plates formes et de leur gestion. C‘est à cette occasion que seront tranchées les problèmes de positionnement fin, d‘automatisation ou non et d‘organisation des entrepôts.

- L‘application des décisions précédentes va se traduire en ce qui concerne les entrepôts et plates-formes par des procédures techniques de réalisation sensiblement différentes selon les options prises au niveau précédentes.

Nature de l‘exploitation et propriété des locaux

On peut distinguer sommairement les formules suivantes :

| Le personnel de l‘entreprise | Le personnel extérieur | |

|---|---|---|

| Les locaux de l‘entreprise | Entrepôt propre | Externalisation dans l‘entreprise |

| Les locaux extérieurs | Location | Partagé / Spécifique |

- L‘exploitation dans des locaux propres de l‘entreprise et par son propre personnel

- L‘exploitation par le personnel de l‘entreprise dans des locaux loués

- L‘exploitation dans les locaux de l‘entreprise mais par une entreprise logistique extérieure

- L‘exploitation par une entreprise logistique extérieure dans des locaux dédiés

- L‘exploitation par une entreprise logistique extérieure dans des locaux banalisés ("entrepôts publics")

Lors de la mise en place d‘une nouvelle plate-forme ou d‘un nouvel entrepôt, l‘entreprise peut penser qu‘un tel investissement n‘entre pas dans son cœur de métier et risque d‘immobiliser des capitaux pour lesquels elle saurait trouver un meilleur retour sur investissement dans ses activités propres. Une autre formule consiste à réaliser un leasing pour l‘acquisition de tels locaux. Par ailleurs, il arrive que des entreprises, soucieuses par exemple de se désendetter, revendent leurs locaux -et particulièrement leurs entrepôts - à des sociétés immobilières spécialisées qui les leurs louent ensuite. Ceci leur permet de transformer des immobilisations en loyers et de récupérer le produit de la vente soit pour se désendetter, soit pour procéder à des investissements dans leur cœur de métier. L‘avantage est souvent d‘avoir des locaux adaptés à leur activité propre.

C‘est une formule qui tend à se répandre parmi ceux qui cherchent à externaliser leur activité logistique sans perdre l‘avantage des locaux dont ils disposent par exemple au sein d‘une usine.

C‘est la formule classique de l‘externalisation. Elle présente cependant l‘inconvénient d‘exiger la création de nouveaux locaux pour lesquels l‘entreprise logistique ne s‘engagera que sur plusieurs années, ce qui enlève une part importante de la flexibilité de l‘ externalisation. Cet engagement de plusieurs années permettra cependant à l‘entreprise logistique d‘acquérir progressivement la maîtrise des flux et donc de réaliser progressivement des gains de productivité. Il importe de réaliser un partage équitable de ces gains soit par une formule de réduction progressive des coûts selon un programme déterminé à l‘avance, soit par un système d‘ "open book", mise à disposition par la société logistique de ses livres de compte et partage des bénéfices réalisés selon une règle déterminée à l‘avance.

C‘est une formule qui présente l‘avantage de permettre une régularisation des charges entre différentes entreprises ayant des variations saisonnières (ventes, sorties de stock, transports, etc…qui dépendent des jours de la semaine ou des périodes de l'année (saisons, vacances, météo, fêtes, etc…)) compatibles.

Entrepôts privés et entrepôts publics

Le choix entre entrepôt public ou entreposage privé est en principe simple et souvent présenté ainsi :

- l‘entreposage privé comporte des frais fixes (immeubles, moyens de stockage et manutentions, etc.) et des frais variables (personnel, chauffage, électricité, etc.),

- l‘entreposage public se paye en fonction de tarifs qui tiennent compte de l‘activité (stocks, flux d‘entrée et de sortie, etc.).

En réalité le problème est beaucoup plus complexe :

- Avec des prestataires, il y a souvent un minimum de facturation ou des accords de réservation de surface et de moyens qui ressemblent à des charges fixes (tout au moins pour obtenir des prix intéressants) et d‘autre part les prix sont le plus souvent dégressifs et non pas proportionnels aux volumes.

- Pour l‘entreposage privé, la part des charges variables est réduite car le personnel est normalement stable et l‘appel à du personnel intérimaire est limité. Néanmoins, en fonction du degré d‘automatisation de l‘entrepôt, il existe des différences très sensibles de coûts .

- L‘exploitation par une entreprise logistique dans des locaux dédiés ou dans ses propres locaux suppose des accords d‘assez longue durée avec des engagements réciproques.

Les choix entre les différentes formules doivent donc être étudiés au cas par cas. Cependant, en ce qui concerne l‘investissement et les charges, il existe des différences importantes entre les divers modes.

Tendance à la réduction du nombre des entrepôts

Depuis quelques années, on constate une tendance forte à la réduction du nombre d‘ entrepôts. Ceci résulte de deux facteurs :

- l‘accélération des vitesses des flux au sein de la supply chain et la préférence apportée au "Juste à temps" : cette tendance pourrait être freinée dans l‘avenir par l‘ augmentation des coûts des transports routiers;

- La variabilité d‘une demande exprime l‘importance des variations de la demande autour d‘une moyenne. Une demande qui varie chaque mois entre 80 et 120 unités n‘est pas identique à une demande qui varie entre 20 et 180 chaque mois, même si ces deux demandes ont la même moyenne. Cette variabilité s‘exprime le plus souvent en écarts-types ou écarts absolus moyens. Cette variabilité de la demande oblige à avoir des " stocks de sécurité " d‘autant plus importants que la variabilité est grande.

On démontre que lorsqu‘on regroupe les demandes d‘un même produit, par exemple les demandes de plusieurs entrepôts équivalents sur un seul entrepôt, cette variabilité du regroupement n‘est pas proportionnelle au nombre d‘entrepôts regroupées mais à la racine de ce nombre.

Par exemple si l‘on regroupe 4 entrepôts ayant chacun un stock de sécurité de 100 unités d‘un article , soit 400 unités au total , le stock de sécurité de l‘entrepôt unique sera avec le même taux de service de 100 x racine de 4 = 200.

Cette réduction du nombre des entrepôts accompagnée d‘une augmentation de leur importance permet de mettre en œuvre économiquement des techniques automatisées et des stockages de grande hauteur avec une réduction des coûts.

Positionnement d‘un entrepôt

Entrepôt unique : où positionner un entrepôt ?

- méthode du barycentre

- simulation géographique

- méthode de concentration

Entrepôts multiples :

- Déterminer le nombre et le positionnement d‘un ensemble d‘entrepôts.

On peut tout d‘abord vouloir déterminer l‘emplacement optimal d‘une plate-forme ou d‘un entrepôt dont on connaît tous les points à approvisionner à partir de cet entrepôt et tous les points d‘où proviennent les marchandises. C‘est le problème de l‘entrepôt unique.

Assez souvent c‘est un problème de plate-forme ou d‘entrepôt régional pour un groupe industriel : les marchandises proviennent d‘un petit nombre de points relativement éloignés, une ou plusieurs usines, mais les points à livrer sont nombreux et tous dans une même région ; il s‘agit alors de trouver l‘emplacement optimal dans cette région et les limites à donner à cette région.

Un distributeur rencontrera un problème très semblable dans la mesure où il considère les surfaces de vente d‘une région, surfaces qu‘il doit approvisionner à partir de sa plate-forme. Les marchandises proviennent de multiples fournisseurs assez souvent franco et ces fournisseurs peuvent changer très souvent de telle sorte que ce qu‘il doit optimiser, ce sont les transports depuis la plate-forme vers les points de distribution.

Le problème peut être un peu plus complexe si l‘on ne se limite pas à envisager la position d‘un seul entrepôt mais d‘un nombre d‘entrepôts à déterminer sur un territoire assez vaste pour optimiser les transports vers tous les clients de ce territoire. Il va falloir déterminer à la fois :

- Le nombre optimal d‘entrepôts ou plate-forme.

- Les emplacements optimaux de ces sites.

Le principe du barycentre

La méthode du barycentre permet de déterminer un point théorique optimal d'implantation d'un entrepôt ou à l'intérieur d'un entrepôt (ex : poste de filmage).

Les coordonnées des points à desservir peuvent être pondérées par un indicateur de trafic exprimé en poids, volume, distance, nombre de lignes de commandes, ou chiffre d'affaires...

Ceci en fonction de :

- des modes d'acheminement,

- des axes de communication et de circulation,

- des limites et des opportunités du site,

- du coût de revient de l'implantation.

Le but étant de réduire les coûts de déplacements ou les distances, afin de se placer au plus près de ses clients (internes ou externes). Les clients n'ont pas toujours la même importance, il faut donc en tenir compte également dans la pondération.

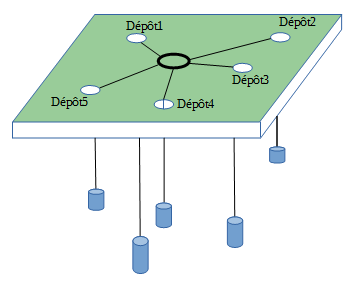

Pour comprendre le principe du barycentre on peut s‘imaginer le dispositif suivant :

Principe du barycentre

Principe du barycentre

- d‘une table avec un plan de la région à couvrir,

- de trous à l‘emplacement de chacun des points à livrer,

- d‘un anneau relié par des fils à des poids proportionnels au tonnage à transporter à ce point,

- chaque fil passe par un des trous représentant l‘emplacement d‘un point de livraison.

L‘anneau se positionne spontanément au "barycentre" du plan, là où devrait être l‘entrepôt pour minimiser les tonnes - kilomètres.

Un tel dispositif n‘est jamais réalisé. Il est strictement pédagogique. On le reconstitue par le calcul :

- on détermine les distances entre chaque site susceptible d‘être retenu comme site de l‘entrepôt et chaque point de livraison,

- on détermine les quantités à livrer en chaque point pour une période de temps représentative,

- on calcule ensuite pour chaque site la somme des produits "Tonnes x Kilomètres".

Le site pour lequel cette somme est minimale est optimal pour ce critère.

Méthodologie

- Étape 1 : Corriger le trafic « t » si l'implantation est différée dans le temps.

Dans ce cas, Multiplier le trafic « t » par la valeur relative de son évolution, élevée à la puissance « n » correspondant au délai de réalisation, pour obtenir « ni » :

- Si l'évolution est positive, ni = t * [(1 + évolution)n]

- Si l'évolution est négative, ni = t * [(1 - évolution)n]

- Étape 2 : Calculer la somme « ni ». C‘est-à-dire, effectuer la somme de toutes les valeurs de trafic « t » eventuellement corrigé si un délai existe.

- Étape 3 : Placer les points dans un repère orthonormé.

Sur un plan, prendre l'origine « O » du système à l'extrême gauche des points à desservir, pour éliminer les valeurs négatives.

Tracer et identifier les axes :

- l'axe horizontal est l'axe des abscisses « x »

- l'axe vertical est l'axe des ordonnées « y ».

- Étape 4 : Relever les coordonnées des points connus.

Mesurer les distances séparant chaque point des axes :

- Projeter le point sur l'axe des abscisses, on obtient l'ordonnée « yi » ;

- Projeter le point sur l'axe des ordonnées, on obtient l'abscisse « xi ».

- Étape 5 : Pondérer les coordonnées par la valeur du trafic « t » et totaliser.

Multiplier chaque coordonnée par le trafic correspondant (ni) pour obtenir les valeurs « xini » et «yini ».

Totaliser l'ensemble des « xini » puis l'ensemble des « yini ».

- Étape 6 : Calculer les coordonnées « X » et « Y » du point d'implantation optimale.

Abscisse « X » du point =Σ(xini) ΣniOrdonnée « Y » du point =Σ(yini) Σni

- Étape 7 : Localiser le point d'implantation.

Reporter, sur le plan, les coordonnées du point d'implantation optimale :

- mesurer « x » sur l'axe des abscisses,

- mesurer « y » sur l'axe des ordonnées.

Tracer, à partir de ces points, 2 perpendiculaires aux axes : l'intersection est le point d'implantation.

- Étape 8 : Corriger éventuellement la localisation. Déplacer le point d'implantation en fonction des contraintes.

Démarche guidée

Objectif : Localiser le futur emplacement d‘un entrepôt

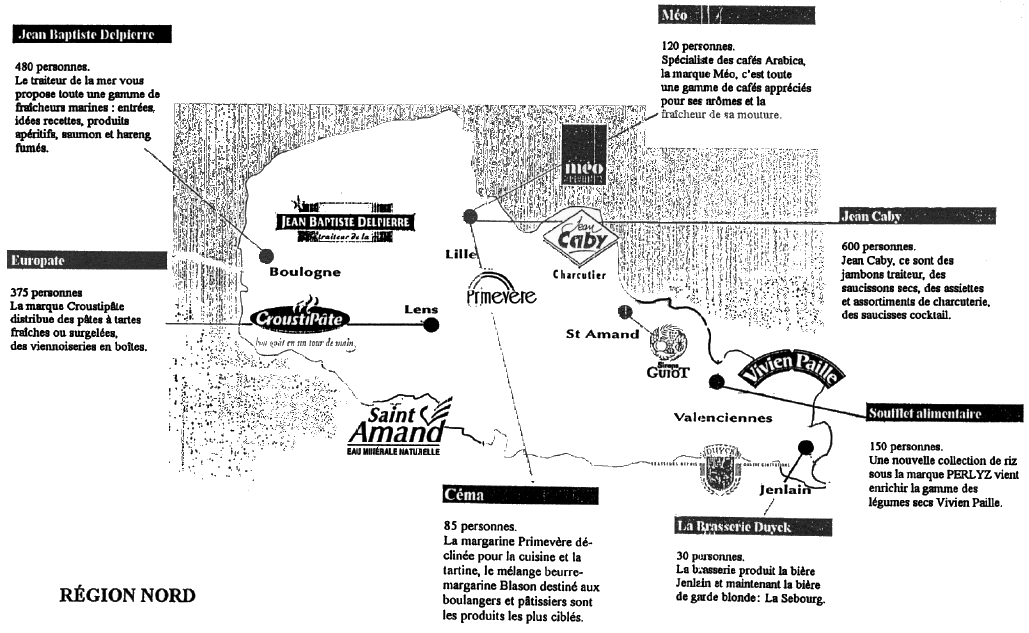

Huit marques de la région Nord veulent s'unir pour externaliser une partie de leur logistique de distribution.

Huit marques localisées avec leur trafic hebdomadaire Marques Villes de production Trafic hebdomadaire actuel Méo Lille 280T Jean Caby Lille 300T Soufflet Alimentaire Valenciennes 250T Brasserie Duyck Jenlain 500T Jean Baptiste Delpierre Boulogne-sur-Mer 150T Europâte Lens 180T Céma Lille 135T Guiot Saint-Amand 120T Les fonctions qu'elles ont prévues d'externaliser (stockage, préparation de commandes, emballage), seront assurées dans un entrepôt géré en G.I.E. (Groupement d'Intérêt Économique) et opérationnel dans 2 ans.

Mission : Rechercher l'implantation optimale de cet entrepôt.

Consignes de travail :

- Prendre en considération le trafic prévu dans 2 ans.

- Utiliser la méthode du barycentre.

- Arrondir les calculs à deux chiffres après la virgule.

Travail à faire :

- Compte tenu de l'évolution du tonnage expédié chaque semaine, corriger les valeurs du trafic.

- Sur la carte de la région Nord ci-dessous, repérer les axes sur les bords extérieurs de la feuille puis relever les coordonnées des villes où sont situées les unités de production.

- Pondérer les coordonnées par la valeur du trafic corrigé et effectuer les totaux demandés.

- Déterminer les coordonnées du point d'implantation optimale puis situer le bâtiment sur la carte de la région.

Étape 1 : Corriger le trafic « t »

L'entrepôt sera réalisé dans 2 ans aussi le tonnage qui sert de base aux calculs doit être corrigé en fonction de l'évolution prévue.

Comment procéder ?

- écrire les pourcentages sous forme de valeur relative ( 1 % = 1/100 = 0,01),

- exécuter l'opération entre parenthèses,

- porter le résultat à la puissance 2 puisque le délai de réalisation est égal à 2 ans,

- multiplier le résultat par le trafic, ici le tonnage.

Attention ! La Sté Duyck n'envisage aucune évolution, son tonnage n'est donc pas modifié.

calculs du trafic corrigé Marques Trafic hebdomadaire actuel Évolution du trafic Calculs Trafic corrigé Méo 280T 0.025 280*(1+0.025)2 294.18 t Jean Caby 300T 0.03 300*(1+0.03)2 318.27 t Soufflet Alimentaire 250T 0.045 250*(1+0.045)2 273.01 t Brasserie Duyck 500T 0 500 t Jean Baptiste Delpierre 150T 0.02 150*(1+0.02)2 156.06 t Europâte 180T 0.042 180*(1+0.042)2 195.44 t Céma 135T 0.06 135*(1+0.06)2 151.69 t Guiot 120T -0.01 120*(1-0.01)2 117.61 t Total 120T 2006.26 t Étape 2 : Calculer la somme « n i »

totaliser toutes les valeurs de trafic « t » corrigées (on obtient 2 006,26 tonnes).

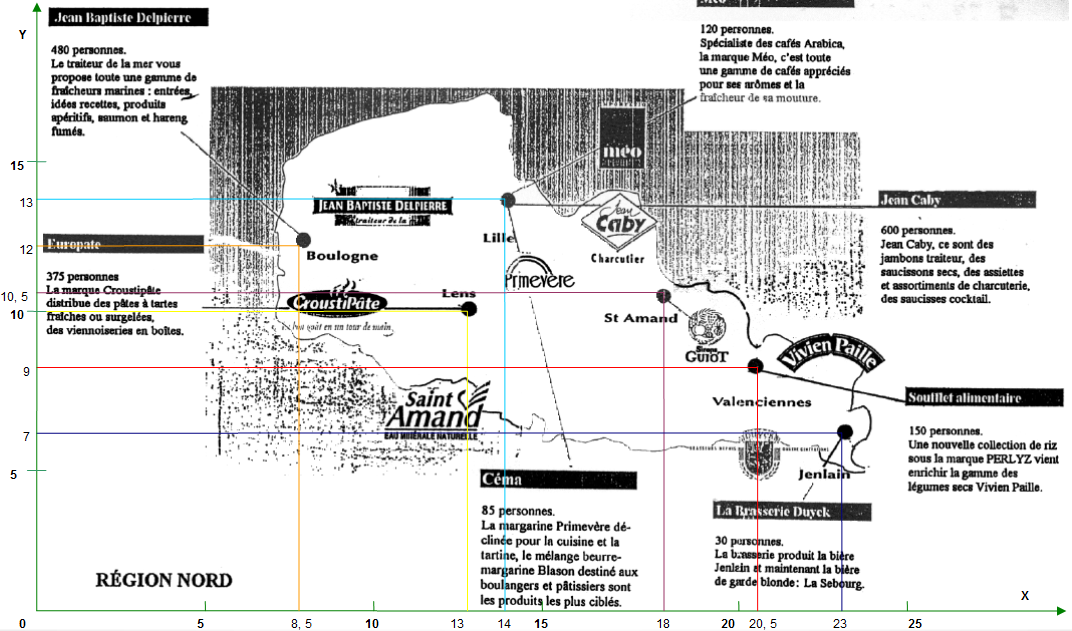

Étape 3 : Tracer et identifier les axes

repérer l'axe des abscisses « x » sur le bord inférieur de la feuille.

repérer l'axe des ordonnées « y » sur le bord latéral gauche de la feuille.

Étape 4 : Relever les coordonnées des villes de production

mesurer les coordonnées de chaque unité de production.

Exemple : quelles sont les coordonnées de la ville de Lille ?

plaçer le zéro d'une règle graduée sur l'axe des ordonnées « y », mesurer 14 cm jusqu'au point situant la ville de Lille. Ceci correspond à l'abscisse « x i ».

plaçer le zéro d'une règle graduée sur l'axe des abscisses « x », mesurer 13 cm jusqu'au point situant la ville de Lille. Ceci correspond à l'ordonnée « y i ».

Étape 5 : Pondérer les coordonnées

Les coordonnées « x i » (14) et « y i » (13) doivent être multipliées par le trafic « n i » correspondant.

Exemple pour la Société Méo (trafic = 294,18)

x i n i = 14 x 294,18 = 4 118,52

y i n i = 13 x 294,18 = 3 824,34Remarque : Pour faciliter l'application de la méthode, il est préférable de présenter les résultats sous forme de tableau :

calculs du trafic corrigé Marques Trafic corrigé xi xini yi yini Méo 294.18 t 14 4118.52 13 3824.34 Jean Caby 318.27 t 14 4455.78 13 4137.51 Soufflet Alimentaire 273.01 t 21 5733.21 9 2457.09 Brasserie Duyck 500 t 23 11500 7 3500 Jean Baptiste Delpierre 156.06 t 9 1404.54 12 1872.72 Europâte 195.44 t 13 2540.72 10 1954.40 Céma 151.69 14 2123.66 13 1971.97 Guiot 117.61 t 18 2116.98 10.5 1234.91 Total 2006.25 t 33993.41 20952.94 Étape 6 : Calculer les coordonnées du point d'implantation

Abscisse du point = 33993.94 / 2006.25 = 16,94 → x = 17

Ordonnée du point = 20952.94 / 2006.25 = 10.44 → y = 11

Étape 7 : Localiser le point sur le plan

mesurer « x » soit 17 cm sur l'axe des abscisses.

mesurer « y » soit 11 cm sur l'axe des ordonnées.

traçer, à partir de ces points, deux perpendiculaires aux axes : l'intersection est le lieu d'implantation.

Conclusion : l'entrepôt sera situé entre Lille et Saint Amand.

Critères favorables à cette implantation :

- proximité de l'autoroute A 23

- population active jeune et élevée.

Exercice 9 - Calcul barycentrique (0h40)

Détermination des distances et des itinéraires

Méthode géographique

Le principe se base sur les distances à "vol d‘oiseau" et l‘utilisation du théroème de Pythagore.

On peut mutliplier les résultats par un coefficient pour tenir compte du fait que les routes ne sont pas en ligne droite et des obstacles naturels à contourner (lac, montagne, etc)

Distancier

La france est divisée en 632 zones et un annuaire indique :

- pour chaque commune, à quelle zonne elle appartient,

- les distances kilométriques de zone à zone (centre de zone) en tenant comptes des routes

Les distanciers traditionnels fournissent des distances approchées de zone à zone que l‘on utilise encore souvent pour la tarification.

Distancier informatique

Les programmes informatiques de distanciers permettent de déterminer des itinéraires optimisés en tenant compte de nombreux paramètres et d‘en calculer la longueur totale :

- objectif : + court en kilomètres ou - long en temps

- vitesse maximale du camion selon les types de route

- temps d‘arrêts et de repos obligatoires

- etc.

Méthode de centration

Méthode de centration

Méthode de centration

Si l‘on veut déterminer l‘emplacement de l‘entrepôt principal à partir d‘un des lieux de livraison, il suffit de calculer comme ci-dessus le total des kilométrages depuis chacun des lieux possibles : C‘est alors le lieu optimal.

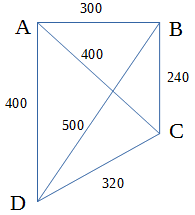

On peut aussi pondérer les distances par les tonnages. Si les tonnages concernés sont respectivement de 500, 300, 120 et 400 tonnes pour A, B, C et D, on calcule :

A : = 400*300 + 120*400 + 300*400 = 288 000 T/km

B : = 120*240 + 300*500 + 500*300 = 328 800 T/km

C : = 300*320 + 500*400 + 400*240 = 392 000 T/km

D : = 500*400 + 400*500 + 120*320 = 438 400 T/km